Industries avancées de la fibre de verre : les composites permettent l’innovation

[ad_1]

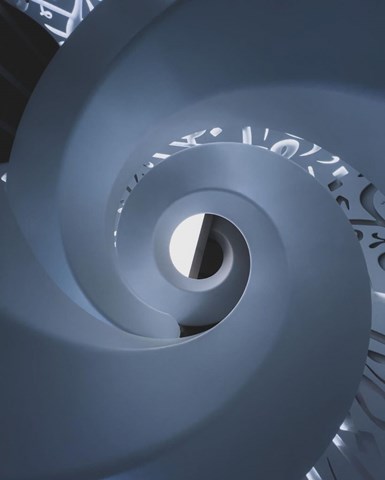

Advanced Fiberglass Industries (AFI, Dubaï, Émirats arabes unis) a été fondée en 1996. Présenté dans Article d’octobre 2022 de CW dans le hall intérieur du Museum of The Future (MOTF), AFI était responsable de la construction et de l’installation de ses 7 700 mètres carrés de panneaux composites, chacun avec une forme incurvée différente et un ensemble de lettres de calligraphie arabe, dont beaucoup étaient dotés d’une isolation acoustique et incrustés de lumières LED . AFI a également fourni 356 panneaux composites comme revêtement pour les trois escaliers en colimaçon du hall – deux entrelacés dans une forme semblable à l’ADN et un couvrant les sept étages complets du MOTF – ainsi que 238 structures légères ovales en composites pour les ponts de stationnement.

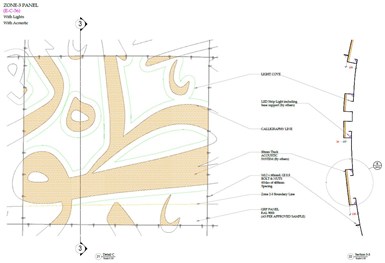

Comme expliqué dans l’article du lobby du MOTF, l’une des technologies habilitantes pour ce projet était l’utilisation par AFI de moules numériques reconfigurables d’Adapa (Aalborg, Danemark). En fait, AFI a été la première entreprise à utiliser le système Adapa pour le moulage de panneaux en polymère renforcé de fibres de verre (GFRP) au Moyen-Orient et a mis en œuvre des personnalisations qui sont désormais standard, telles que plus d’aimants sous la surface de moulage de la membrane en silicone pour monter pendant le moulage sous vide. de panneaux composites et de tiges d’actionnement supplémentaires en dessous pour lisser la membrane en silicone lors de sa reconfiguration dans de nouvelles formes. « Nous avions vu le système de moules Adapa être utilisé pour produire du béton renforcé de fibres de verre [GRC] panneaux pour le projet de l’aéroport international du Koweït », explique Chaudhry. « Nous avons pensé que cela pourrait nous fournir une solution pour répondre aux exigences de temps et de coût pour les centaines de panneaux que nous aurions besoin de fabriquer pour le hall du MOTF. »

Cette innovation et cette volonté de rechercher des solutions inhabituelles, puis de les concevoir pour qu’elles fonctionnent bien, font partie de la personnalité d’AFI. Autre exemple, la sculpture « Evolutes » de 7 mètres de haut exposée dans l’emblématique hôtel Bourj Khalifa de Dubaï (voir p. 48 la chronique Post Cure dans CWnuméro de février 2022). Conçu par le designer de renommée internationale Karim Rashid, il a été actualisé par AFI en CFRP, en utilisant un tissu biaxial et une résine époxy transparente avec des pierres naturelles broyées pour créer une surface hautement réfléchissante et intrigante.

L’installation de 3 250 mètres carrés d’AFI à Dubaï comprend une salle blanche climatisée, un four de post-durcissement, une cabine de peinture, un routeur CNC à trois axes et un robot de fraisage CNC à sept axes KUKA (Augsbourg, Allemagne). L’entreprise est certifiée ISO 9001:2015 et emploie environ 100 personnes. Son expertise en composites comprend non seulement le GFRP, mais également les composites en fibre de carbone (CFRP), et une longue histoire de projets dans les résines polyester, vinylester et époxy utilisant le laminage à la main, l’infusion de résine, le moulage par transfert de résine (RTM) et le Light RTM (LRTM) . Il excelle également dans l’utilisation de matériaux de base aérospatiaux, y compris les nids d’abeilles et la mousse, et l’ensachage sous vide pour les panneaux légers et les placages avec des tolérances serrées.

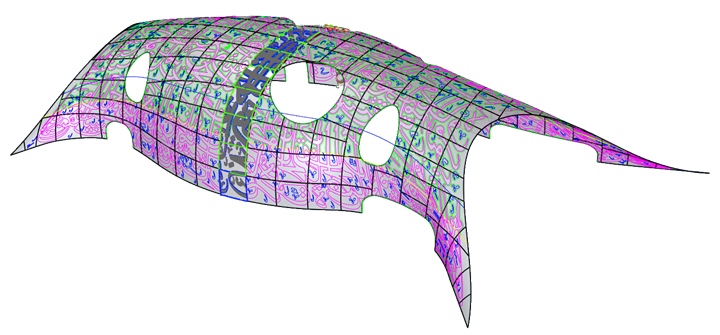

Montré comme une surface complète ci-dessus, chacun des 228 panneaux de revêtement composites pour le hall du Musée du futur était unique. AFI a créé un modèle numérique pour chacun, qui devait ensuite être joint en une surface homogène.

L’expertise d’AFI en matière de conception et d’ingénierie, y compris l’utilisation des logiciels AutoCAD, Solid Works et Rhino 3D, est impressionnante, notamment dans les exigences complexes du hall MOTF (voir la capture d’écran CAD pour le revêtement complet du hall ci-dessus), où les 228 panneaux variaient dans l’épaisseur, la courbure et les « découpes » de calligraphie arabe, mais devaient maintenir une tolérance de ± 2 millimètres une fois jointes, certifiées par un scan 3D de l’installation terminée.

« AFI a toujours poursuivi un large éventail de projets », explique Majid Akram Chaudhry, directeur général d’AFI, « mais il sépare essentiellement les opérations en trois spécialisations principales : militaire, automobile et architecture. » Je dirais qu’un quatrième segment comprend les navires, les structures pour les parcs à thème et diverses constructions spécialisées, y compris les pièces esthétiques en fibre de carbone pour les applications automobiles et grand public, y compris les meubles.

Militaire et automobile

AFI a fabriqué plus de 1 000 capots en GFRP pour NIMR Automotive basé à Dubaï. « C’est un capot de 7 mètres carrés qui est plus grand que celui d’un HUMMER », explique Chaudhry. «Nous travaillons avec NIMR pour concevoir des produits tels que des portes, des ailes, des tableaux de bord et des consoles pour les véhicules militaires. Nous concevons également des véhicules avec Calidus (Dubaï, EAU), qui fabrique des véhicules blindés, et construisons des pièces pour les véhicules. Nous avons récemment construit un véhicule complet pour eux, où ils ont conçu le système de cage de sécurité, et nous avons conçu tous les panneaux de carrosserie, y compris les portes, les ailes et les pare-chocs. Le véhicule est conçu pour être très rapide pour un groupe de travail qui peut être conduit à des vitesses élevées, même dans des conditions désertiques extrêmes. L’idée était d’avoir un moteur puissant et une carrosserie très légère.

Les projets automobiles AFI comprennent (de haut en bas) la N360 supercar avec Shaali Motorsports, la Ghiath smart partrol pour la police de Dubaï avec W Motors et une refonte personnalisée d’une muscle car des années 1960 construite pour le 2022 Homme chauve-souris film.

AFI a également conçu et construit des pièces pour des voitures, des camions et des véhicules récréatifs de concept et de production en petite série. « Nous avons fabriqué un camping-car composite personnalisé qui est remorqué derrière un camion et une variante de la Corvette Raie, conçu à partir de zéro et construit pour un film hollywoodien. Nous avons fabriqué tous les panneaux de carrosserie à l’aide d’époxy Gurit, d’un revêtement à la main humide et d’un ensachage sous vide. Il n’y avait pas un seul trou d’épingle; la finition est incroyable. Cette voiture sera dans un nouveau parc à thème Warner Brothers à Abu Dhabi.

En 2021, il a collaboré avec W Motors (Dubaï, EAU) pour produire l’ensemble complet de panneaux de carrosserie pour le Ghiath véhicule de patrouille intelligent pour la police de Dubaï. « C’est l’un des véhicules de sécurité les plus avancés au monde », déclare Chaudhry, « et la première voiture W Motors à être entièrement produite aux EAU. Nous avons également un contrat avec W Motors pour construire à partir des toits et des capots de 10 véhicules personnalisés. Celles-ci sont similaires aux HyperSport supercar dans le film Fast & Furious 7.” Les caractéristiques de ces pièces militaires et automobiles comprennent des nervures de renfort et un noyau en mousse de PVC pour ajouter de la rigidité là où nécessaire et un ensachage sous vide pour un poids léger, ainsi qu’une excellente finition de surface, qui comprend l’expertise d’AFI en matière de gelcoat et de peinture.

Expertise architecturale

En architecture, le hall du MOTF doit être l’un des projets les plus impressionnants jamais réalisés en composites. « Ce n’était vraiment possible qu’avec des composites », explique Chaudhry. Le travail d’ingénierie à lui seul pour ce projet était incroyablement complexe, sans parler du respect des exigences strictes des tests de résistance au feu (FR) et du respect des objectifs de calendrier et de coût.

Les projets architecturaux AFI comprennent (de haut en bas) la sphère composite de 26 mètres de diamètre au sommet du bâtiment de 15 étages du ministère des Affaires étrangères à Achgabat et le dôme au sommet du Centre de la civilisation islamique, composé de 392 arcs composites et sections de dôme.

Mais AFI répond depuis longtemps aux exigences des extérieurs et des intérieurs exigeants. Par exemple, AFI a construit la sphère de 26 mètres de diamètre, qui abrite une salle de conférence, au sommet du bâtiment de 15 étages du ministère des Affaires étrangères à Achgabat, au Turkménistan. Il est composé de plus de 300 panneaux composites à double courbure et décoré d’une carte du monde en gelcoat.

AFI a également construit le dôme de 75 mètres de haut pour le Centre de la civilisation islamique à Tachkent, en Ouzbékistan. « Il s’agit de l’un des projets les plus monumentaux de ce pays », déclare Chaudhry. « Le bâtiment contiendra l’une des plus anciennes copies du Coran qui existe. Il devait être construit uniquement en acier et en béton, mais le ministre de la Construction avait vu des bâtiments utilisant du GFRP et était intéressé à l’utiliser. » Le dôme de 26 mètres de diamètre comprend 392 composants distincts, fabriqués à l’aide d’un drapage à la main et d’un ensachage sous vide avec de la résine époxy FR, des tissus en fibre de verre et une âme en mousse PVC. AFI a construit ces arcs et sections de dôme dans son usine, puis les a expédiés sur le chantier, où il les a assemblés pour fournir une finition homogène sur 7 000 mètres carrés de surface, qui a ensuite été décorée de carreaux de mosaïque. « Cette structure architecturale était viable en raison des caractéristiques uniques des composites », explique Chaudhry. « Nous avons pu maintenir le poids des panneaux très bas, ce qui a permis une installation rapide et facile sur site. »

AFI a construit l’intérieur du restaurant Switch, conçu par Karim Rashid, en utilisant des composites et le système de moule reconfigurable Adapa pour les panneaux de plafond.

Grâce à la construction précise et au haut niveau de finition d’AFI, les escaliers en colimaçon du hall MOTF sont une œuvre d’art.

Tous les projets d’AFI ne sont pas aussi importants. Elle a fabriqué de nombreux petits dômes, escaliers en colimaçon et revêtements extérieurs. Dans l’un des deux projets supplémentaires réalisés avec le designer Karim Rashid, AFI a de nouveau utilisé le système de moulage adaptatif Adapa pour construire des panneaux de plafond incurvés pour l’intérieur du restaurant Switch à Dubaï (voir ci-dessus). « Le système Adapa nous permet de réaliser de tels projets rapidement et à moindre coût », explique Chaudry, « en éliminant le coût de la construction de bouchons et de moules. Créer des intérieurs sur mesure à un coût abordable est devenu l’une de nos spécialités. Cela comprend non seulement des formes uniques, que seuls les composites peuvent produire de manière abordable, mais aussi des finitions esthétiques, telles que le système de peinture au chrome importé d’Italie pour le projet Switch.

Nouvelles technologies, vision d’avenir

« Notre vision est de créer une référence dans le monde des produits construits avec des composites », déclare Chaudhry. « Notre objectif est de maintenir notre leadership dans la fabrication de composites avancés et de réaliser des projets qui dépassent les normes internationales et offrent une satisfaction client exceptionnelle. » AFI se concentre également actuellement sur la croissance.

Lire : Adapa Robotic Reconfigurable Mold System au stand Metyx | CAMX 2021

AFI a produit plus de 30 000 boîtes de livraison de nourriture composites pour des entreprises comme Talabat. Crédit photo : AFI (Haut) et Yousra Zaki pour TraiteurMiddleEast.com (fond).

« Pendant la pandémie de Covid, AFI a fabriqué plus de 30 000 boîtes de livraison pour répondre à la demande de solutions de livraison à domicile », explique Chaudhry. Il l’a fait en collaboration avec la société de commande de nourriture en ligne, Talabat, et plusieurs autres sociétés. « Nous avons maintenant étendu nos opérations à un deuxième site (AFI 2), dans la ville d’Umm al-Quwain [about 70 kilometers north of Dubai] et également sur un troisième site, AFI 3, dans le même quartier d’Al Quoz à Dubaï que notre siège social. Nous séparerons donc nos produits automobiles, d’architecture et autres produits personnalisés dans ces trois installations afin de mieux répondre aux exigences mondiales. Nous prévoyons également d’acquérir de nouvelles technologies, notamment une imprimante 3D capable de composites renforcés de fibres de verre et de carbone.

« Nous travaillons déjà sur des projets basés sur des solutions », déclare le directeur commercial d’AFI, Patrik Gajdosik, « où nous espérons construire quelque chose de beau à visiter dans le monde entier. Nous visons également, dans un proche avenir, à fabriquer en masse des panneaux de carrosserie pour divers véhicules pour des clients du monde entier et à explorer le marché de l’aérospatiale. Nous ne disons jamais non à un défi.

[ad_2]